Il territorio

Estratto dal libro “Il Canavese occidentale – terra d’acciaio“

.. La lavorazione dei metalli nel Canavese Occidentale, rimasta per parecchi secoli pressoché immodificata, ha visto invece, a partire dall’Ottocento, significative innovazioni tecnologiche.

Le materie prime

Inizialmente l’approvvigionamento dei metalli era garantito da un sistema quasi autarchico, poggiante sulle miniere locali o dei confinanti territori in alta quota, tra cui quelle di Traversella e Brosso in Valchiusella, di Ceresole, della Val Soana e di Cogne in Valle d’Aosta.

Gli elevati costi estrattivi delle miniere locali, unito allo sviluppo delle tecnologie e dei trasporti merci su mare, rotaia e gomma, hanno determinato, nel secondo dopoguerra, un profondo cambiamento del quadro dei fornitori di materie prime. In particolare le billette, ovvero le sbarre di acciaio semilavorate di varie pezzettature, utilizzate oggi come materiale per la lavorazione, che vengono poi scaldate e pressate, sono spesso realizzate con materiali di provenienza extracontinentale. Mentre i semilavorati per la produzione degli stampi sono realizzati da acciaierie specializzate nella trasformazione e trattamento di materie prime provenienti dai migliori giacimenti estrattivi europei (Italia, Svezia, ecc.).

I magli a testa d’asino

I principi produttivi alla base delle lavorazioni di fucinatura a caldo si sono mantenuti nel tempo pressoché gli stessi, richiedendo come necessità di base un’elevata disponibilità energetica per il riscaldamento e la deformazione dei metalli. L’avvio delle produzioni di fucinatura a caldo con macchine può essere fatto risalire all’introduzione dei magli “a testa d’asino” ancora utilizzati in qualche angolo di artigianato caratteristico per lo stampaggio metalli in Canavese. Si trasferiva alla macchina l’azione dei fabbri, intenti a modellare il metallo incandescente con martello e incudine.

Questi semplici dispositivi azionati dalla forza motrice dei fiumi (da qui lo sviluppo delle officine a ridosso dei torrenti alpini), tramite ruote da mulino e condotte forzate, si componevano di un sistema di cinematismi terminanti in un lungo braccio ligneo alla cui sommità era posta la mazza metallica adibita ad utensile percussore, dalla caratteristica forma “a testa d’asino“. Le modeste forze impattive di queste macchine consentivano lavorazioni di pezzi di piccole dimensioni. L’artigiano, munito di lunghe tenaglie, per sostenere i pezzi incandescenti, doveva mostrare notevoli doti di estro, tempismo e forza.

Le Berte

Per esigenze produttive, dimensionali e anche qualitative, i rudimentali magli “a testa d’asino” furono rimpiazzati (a fine Ottocento) da potenti dispositivi di percussione dei metalli sfruttanti la caduta libera di grandi masse: le berte. Queste funzionavano grazie a un sistema di pulegge con cinghie di robustissimo cotone, che permettevano il sollevamento della mazza metallica sino a un’altezza della quale veniva fatta cadere per forza di gravità. Con queste macchine ebbe inizio l’era dello stampaggio con stampi e, di fatto, il passaggio dal regime artigianale a quello industriale. L’azionamento di queste macchine, spesso prodotte dalle stesse officine di stampaggio, era affidato a figure di grande esperienza, quali lo “scapolatore“, lo specializzato adesso alla sbozzatura del pezzo da stampare.

Il completo sfruttamento delle potenzialità deformatorie delle berte si ebbe poi con la progressiva sostituzione dei forni a carbone con quelli a combustibile liquido (olio minerale), capaci di riscaldare pezzi di dimensioni sempre maggiori. La disponibilità di energia elettrica determinò lo sganciamento dei corsi d’acqua e lo spostamento delle aziende a valle (con la possibilità di avere migliori possibilità di comunicazione e di vendita dei prodotti dello stampaggio metalli in Canavese).

Maglio della fucina da rame di Ronco Canavese

I magli controllati

Apparvero anche i magli ad aria compressa, un’evoluzione delle berte, dove pulegge e cinghie furono rimpiazzate da un sistema di sollevamento idraulico ad aria compressa che permise di aumentare da una parte la forza deformante (con mazze di massa maggiore) e dall’altra la produttività. La necessità di una sempre maggiore produttività e precisione portò, infine, all’introduzione delle presse (idrauliche e bilancieri), caratterizzate da un’azione impattiva “controllata“. Non più basata sulla caduta libera di un peso, ma su una spinta derivante da un liquido idraulico in pressione o da una vite posta in rotazione da un motore elettrico (bilanciere).

Questa evoluzione delle macchine da fucinatura interessò anche i magli dell’ultima generazione dotati di azionamenti a olio e controlli elettronici dei parametri impattivi. Nel caso di produzioni elevate la fucinatura viene effettuata mediante uno stampo in acciaio che riproduce in negativo la forza finale del pezzo. Diviso in due parti, montate rispettivamente sull’incudine e sul martello del maglio guidato.

Differenze salienti delle presse dai magli sono i maggiori costi di attrezzaggio, l’assenza della possibilità di amplificare la forza deformante attraverso colpi ripetuti e, non ultimo, una maggiore semplicità operativa che ha permesso l’impiego di personale anche con minore formazione.

Il riscaldamento dei metalli

La mutazione delle risorse energetiche ha determinato un profondo cambiamento delle tecnologie impiegate per il riscaldamento dei metalli. Con il passaggio dalla combustione del legno, del carbone o del metano, allo sfruttamento delle correnti parassite indotte nei metalli dai campi elettromagnetici. Il riscaldamento con forni a combustione richiedeva un lungo ciclo di innalzamento termico (detto comunemente Caoda in Canavese) per ottenere temperature uniformi degli spezzoni metallici, condizione basilare per ridurre il rischio di crepe (cricche) nei particolari stampati.

Tale ciclo imponeva una certa dose di esperienza da parte del forner (fornista), nonché l’utilizzo di più forni per aumentare i livelli produttivi. Con la diffusione e l’aumento di disponibilità dell’energia elettrica, lo sviluppo di gruppi elettrogeni di grandi dimensioni (attivati nei recenti sistemi di cogenerazione), sono stati introdotti i forni a induzione elettromagnetica. Basati sull’effetto Joule (energia elettrica convertita in calore), ottenuto con l’induzione di correnti all’interno dei metalli per mezzo di campi elettromagnetici.

Proprietà principali di tali forni sono:

- . Gli elevati consumi di energia elettrica.

- . Il ridotto impatto ambientale locale.

- . Il riscaldamento uniforme degli spezzoni metallici.

- . L’estrema velocità di riscaldamento (da cui la possibilità di far funzionare a ciclo continuo la linea di stampaggio).

- . La ridotta forma della cavità dove scorrono gli spezzoni.

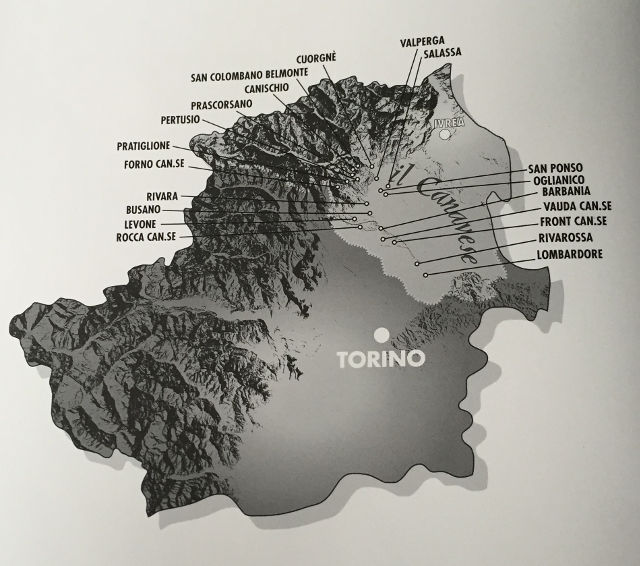

Mappa del Canavese: “piccola Ruhr“

Gli stampi

I primi stampi impiegati nella fucinatura a caldo furono realizzati nelle officine meccaniche delle aziende da abilissimi artigiani. I quali sagomavano i monoblocchi di costosi e resistenti metalli per mezzo di rozze lime, seghe e altri utensili.

Il risultato di queste lunghe e complesse operazioni era spesso sorprendente. Con precisioni più che sufficienti per le successive operazioni di stampaggio acciaio a caldo.

Con l’affermazione dell’energia elettrica i reparti di attrezzeria furono poi dotati di macchine utensili in grado non solo di ottenere elevate precisioni lavorative, ma anche di ridurre fortemente la fatica e i tempi per la realizzazione di uno stampo.

Le ultime innovazioni tecnologiche

L’utilizzo dei microprocessori nella tecnologia dei controlli numerici ha poi spostato definitivamente la richiesta di abilità degli attrezzisti dalla postazione della macchina utensile a quella di una potente stazione di lavoro con computer e programmi di CAD/CAM.

Oggi praticamente tutte le aziende per lo stampaggio a caldo sono dotate in sede di un ufficio tecnico per lo studio il disegno e l’elaborazione computerizzata CAD/CAM degli stampi e provvedono in proprio allo stampaggio e alla rifinitura con macchinari a controllo numerico.

Tra le altre innovazioni tecnologiche introdotte vanno segnalate l’utilizzo dei robot e di sistemi di collaudo tridimensionale. Nel settore produzione stampi, dei dispositivi ad elettroerosione (“a tuffo” e “a filo“), sfruttanti il fenomeno di asportazione dei metalli con scarica elettrica.

Il procedimento di lavorazione dello stampaggio

Il ciclo produttivo tipico nell’industria dello stampaggio a caldo si articola nelle seguenti fasi:

- Tranciatura dei materiali grezzi (che provengono direttamente dalle acciaierie). Eseguita a freddo o a caldo in funzione delle dimensioni del pezzo.

- Riscaldamento dei pezzi tranciati tramite forni (elettrici a induzione, a gas e a olio combustibile).

- Stampaggio dei pezzi, che può avvenire direttamente o essere preceduta da una operazione di preformatura. Nel caso di utilizzo di magli a stampare, l’operazione di preformatura è indispensabile e viene definita “scapolatura“.

- Sbavatura, realizzata con piccole presse, mirata a eliminare i residui inutili del particolare formato.

- Finitura: i particolari stampati vengono generalmente puliti dalle grossolane imperfezioni superficiali attraverso un trattamento con macchine denominate “sabbiatrici“, facenti uso di getti di polveri abrasive di diversa natura e dimensioni.

All’interno delle aziende sono svolte operazioni accessorie connesse a quelle di stampaggio vere e proprie, in particolare:

- Produzione degli stampi, realizzata con sistemi di elettroerosione e macchine utensili.

- Trattamenti termici realizzati con sistemi di riscaldamento dei metalli.

- Movimentazione dei materiali all’interno e all’esterno degli edifici.

Musica per Presse

Una delle caratteristiche delle lavorazioni di stampaggio a caldo è il tonfo ritmico dei magli e delle presse. Ciò ha posto, negli ultimi anni, problemi di inquinamento acustico, di insonorizzazione e rilocalizzazione degli stabilimenti, sorti storicamente vicino alle abitazioni. Nel 2006 è stato realizzato un singolare esperimento artistico a opera di Enzo Umbaca che ha deciso di tradurre l’identità o “anima sonora” del paese di Forno Canavese in una melodia. Una sorta di “inno” condiviso che, dalle dissonanze della fabbrica, possa configurare un’armonia collettiva.

Con il coinvolgimento degli abitanti e delle aziende della zona l’artista ha registrato i rumori dello stampaggio. Affidando poi a due musicisti, Cesare Malfatti e Igor Sciavolino, la loro trascrizione in partitura musicale e alla Filarmonica e al Coro Monte Soglio di Forno Canavese la sua esecuzione in un concerto dal vivo.

Situazione stampaggio metalli in Canavese oggi

La notevole concentrazione di aziende oggi operanti nello stampaggio a caldo e nelle lavorazioni meccaniche, fa del Canavese Occidentale uno dei poli nazionali di questo settore industriale (altri sono nelle valli lecchesi e in Emilia-Romagna) e il secondo a livello europeo dopo la Ruhr in Germania. Per questo motivo questa zona si è meritata l’appellativo di “piccola Ruhr“. …